Плазмова різка металу: принцип роботи, технологія, системи

Плазмова різка металу: принцип роботи, технологія, системи

Принцип роботи плазмового різання

Почнемо ми з короткою розшифровки такого слова «плазма». Отже...

Плазма – це іонізований квазинейтральный газ, який утворює нейтральні молекули і заряджені частинки. Плазма виникає при нагріванні квазинейтрального газу (наприклад кисню) до досить високої температури при його активній іонізації. За рахунок рухливості частинок в газі, плазма має властивість проводити електричний струм.

Багато незрозумілих слів? Не страшно! Це визначення потрібно тільки для розуміння суті нагріваємо газ приблизно до 10000 ° С, створюємо тиск і іонізацію – отримуємо плазму. Далі переходимо до визначення плазмової різки.

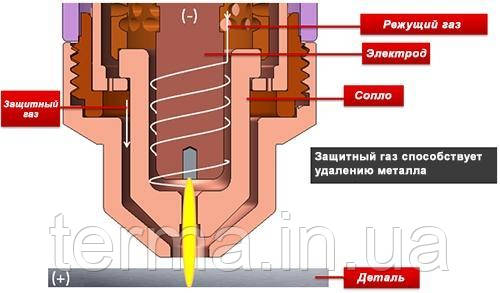

Плазмова резка – це один із способів розкрою металу, при якому в якості ріжучого інструменту виступає струмінь плазми. Між електродом і соплом, запалюється електрична дуга, в сопло подається газ (повітря або кисень) тиском 6-8 атмосфер, при взаємодії з електричною дугою газ нагрівається до температури 5000-30000 оС і перетворюється в плазмову струмінь.

Гази, що використовуються в плазмової різки

Тепер давайте зупинимося детальніше на газах, що використовуються в плазмової різки.

Повітряно-плазмове різання

В даному випадку, в якості плазмоутворюючого газу використовується повітря. Це, мабуть, найдешевший варіант плазмового розкрою. Повітря підходить для різання майже всіх видів металів: чорна сталь, неіржавіюча сталь, мідь, латунь та ін. Повітря дає середні показники щодо якості та швидкості розкрою і підходить для більшості користувачів плазмового різання. Докладніше про цю різання можна почитати тут.

Кисневе плазмове різання

Кисень використовується в більш професійних системах плазмової різки, де необхідно отримати найкращу якість і найбільшу швидкість розкрою. Кажучи про якість, ми маємо на увазі перпендикулярність реза і мінімальна кількість шлаку (облоя) з нижньої сторони вирізаючої деталі.

Плазмове різання з використанням захисних газів

Дана технологія використовується в передових професійних системах плазмового розкрою. Комплекси такого обладнання коштують від 5 до 12 млн. рублів. В якості ріжучого газу можуть бути використані: Кисень (О2), Азот (N2), Аргон (Ar) і повітря. Ці гази можуть використовуватися як захисні, в певних пропорціях. Використання захисних газів дозволяє наблизити плазмове різання товстих заготовок (до 50 мм) до якості лазерної.

Найбільш часто використовувані показники плазмового різання:

Товщина металу, що розрізає 0,5-70 мм Залежить від струму різання

Товщина плазмового струменя 0,5-2 мм Залежить від товщини металу

Швидкість плазмового різання 250-10000 мм/хв Залежить від струму різання та товщини металу

Тиск газу 5-12 Атм Залежить від потужності джерела плазми

Струм плазмового різання 20-800 A Залежить від товщини металу

1.3 Розкрій різних видів металів

Плазмова різка підходить для розкрою майже всіх металів, але окремо для кожного виду металу існують свої особливості. Розглянемо найбільш затребувані метали.

Плазмове різання сталі

Існує багато видів стали, ми не будемо заглиблюватися в марки і склад. Основне значення для плазмового розкрою має вміст в сталі вуглецю – саме цей параметр визначає якість, якого вийде добитися при плазмовому різанні.

Низьковуглецева сталь найбільш підходить для плазмового розкрою. Саме на неї орієнтуються всі виробники джерел плазми створюючи карти різання і табличні значення струму і швидкості розкрою для різних товщин сталі.

Високовуглецева сталь (в тому числі оцинкована сталь) так само піддається плазмової різки, але тут для отримання якісного реза потрібна буде тонка настройка обладнання і експерименти з режимами розкрою.

Леговані сталі так само можна різати плазмою (найбільш відома — нержавіюча сталь). Оскільки леговані сталі використовуються в промисловості набагато рідше, табличних показників для їх розкрою виробники апаратів плазми не надають. Але з досвіду, можемо сказати, що показники відрізняються від розкрою низьковуглецевої сталі, в ту або іншу сторону в межах 20%. Високолеговану товстостінну сталь рекомендують різати не повітрям, а сумішшю газів: азоту, аргону і в деяких випадках водню, щоб не пошкодити її структуру навколо різу.

Плазмове різання кольорових металів

При розкрої кольорових металів, таких як алюміній, мідь, титан, для отримання якісного реза використовують так само суміш газів: азоту, аргону і водню. Це пов'язано з високою вартістю кольорових металів – не стабільний розкрій може призвести до істотним грошових втрат у вигляді зіпсованих заготовок. Повітрям різати дані матеріали теж можливо, але як правило, в невеликих обсягах і з середньою якістю кромки

2. Ручна плазмово-дугове різання металів

Ручна плазмове різання проводиться за допомогою портативних (мобільних) апаратів плазмового різання, що складаються з:

Основного апарату, що містить трансформатор і випрямні підстанцію.

Силового кабелю живлення.

Шлангопакета, що йде від апарату до плазмового пістолета. Шлангопакет містить повітряний шланг і силовий кабель.

Плазмотрона (плазмового пістолета) – в ньому відбувається формування плазми.

Існує два основних способи ручного плазмового розкрою:

Непряма різання плазмовим струменем. Даний метод використовують в основному для різання не

металевих матеріалів. Електрична дуга, що формує плазму, у цьому випадку горить між електродом і соплом плазмотрона. Розрізається матеріал в формуванні плазми не бере участь, а різка здійснюється вырывающейся з різака плазмовим струменем.

Пряма плазмово-дугове різання. Це якраз наш випадок, так як даний метод використовується для різання металів. Він використовується як у ручному, так і в механізованій плазмової різки. Електрична дуга горить між електродом і металом, що розрізається і поєднуючись зі швидкісним потоком повітря утворює плазму. Одержувана плазмова струмінь володіє такою потужністю, що буквально метал випаровує в процесі різання

Ручна плазмово-дугове різання на стільки добре себе зарекомендувала, що застосовується зараз майже на всіх підприємствах, які мають цех металообробки. Велика кількість приватників пропонують виїзні послуги плазмової різки, т. к. ручні апарати дуже мобільні, їх можна переносити в руках або на плечовому ремені.

Основні переваги ручних плазмових апаратів:

Мобільність, портативність (ручні апарати малої і середньої потужності важать від 10 до 25 кг).

Доступність використання (працюють від 220 V, сила струму залежить від потужності апарату).

Універсальність (можливість різання всіх видів металів).

Доступна ціна

3. Автоматична плазмова різка

З появою ручного плазмового різання дану технологію почали використовувати спільно з верстатами з ЧПУ (числове програмне управління). Використання верстатів ЧПУ спільно з плазмовим різаком дозволяє проводити розкрій листового металу, круглих і профільних труб з високою точністю (±0,25-0,35 мм) і швидкістю (до 7 м/мін).

Найбільш поширена автоматична плазмова різка листового металу. Плазмові апарати середньої потужності ріжуть листовий метал до 30 мм на пробій. Більш професійні і потужні апарати можуть розрізати листи до 70 мм з високою якістю.

Один і той же апарат плазмового різання може використовуватися як для ручного різання, так і для автоматичного розкрою, за винятком плазмотронів, які поділяються на ручні і механізовані.

Для розкрою з ЧПУ, як правило, використовуються більш потужні плазмові апарати, ніж для ручного різання. Найбільш затребувані апарати потужністю від 65 до 125 А, харчування у яких відбувається від 380 V.

Плазмове різання на верстаті з ЧПУ дозволяє різати метал завтовшки до 60 мм з високою якістю.

4. Застосування плазмового різання

В силу своєї універсальності і доступності плазмова різка сьогодні застосовується майже на всіх середніх і великих підприємствах, які займаються металообробкою.

З застосуванням плазмового різання виготовляються металоконструкції та вироби: двері, ворота, хвіртки, забори, художні орнаменти, візерунки і флюгера, вішалки, відводи вентиляції, палі, та інші металовироби.

Багато підприємці будують бізнес на плазмової різки, маючи у себе обладнання і приймаючи замовлення на розкрій металу.

Преимущества и недостатки плазменной резки

Чтобы говорить о преимуществах плазменной резки и ее недостатках, нужно определиться с чем мы будем сравнивать. У плазменного раскроя есть три основных конкурента – газо-кислородная резка, лазерная резка и гидроабразивная резка. Каждый из четырех видов раскроя имеет свою специфику применения. Подробное сравнение мы привели в предыдущей статье, рекомендуем Вам с ней ознакомиться.

Здесь же мы распишем основные преимущества и недостатки плазменной резки с практической точки зрения предприятий, которые ее используют. Итак…

Преимущества плазменной резки

- Розкрій металу від 0,5 до 50 мм;

- Розкрій всіх видів металів (алюміній, мідь, титан, неіржавіюча сталь, сталь тощо);

- Точність плазмового різання 0,25-0,35 мм;

- Швидкість розкрою тонких металів до 7 м/хв, швидкий пробою металу;

- Мобільність ручних плазмових апаратів;

- Висока ступінь готовності деталей (мінімальна очищення від шлаку).

Недоліки плазмового різання

- Відносно висока вартість якісних плазмових апаратів;

- Висока вартість витратних матеріалів (сопло, електрод, захисний екран);

- Наявність мінімальної конусності реза;

- Плазмове різання супроводжується дією шкідливих факторів: інтенсивним високочастотним шумом, виділенням пило-газових сумішей, що містять конденсат пари і оксиди металів, озон і оксиди азоту, інтенсивним випромінюванням в оптичному діапазоні, тепловим випромінюванням. Заходами по зниженню дії шкідливих факторів є застосування звукоэкранирующих пристроїв, засобів вентиляції, дотримання вимог санітарії, гігієни і техніки безпеки, викладених в ГОСТ

Ергономіка очима зварникаЩо означає ергономіка? Яку користь вона може принести зварювальникам? Проблеми ергономіки для зварювання...Повна версія статті

Ергономіка очима зварникаЩо означає ергономіка? Яку користь вона може принести зварювальникам? Проблеми ергономіки для зварювання...Повна версія статті Зварювальна маска Хамелеон – надійний захист нового поколінняІнновації в тренді: що робить маску Хамелеон популярною серед зварювальників? Вивчаємо будову маски Хамелеон. Як вибрати маску Хамелеон. Лідер серед ХамелеонівПовна версія статті

Зварювальна маска Хамелеон – надійний захист нового поколінняІнновації в тренді: що робить маску Хамелеон популярною серед зварювальників? Вивчаємо будову маски Хамелеон. Як вибрати маску Хамелеон. Лідер серед ХамелеонівПовна версія статті